Decksanierung / Flexiteek statt Teak

Auf den ersten Blick sieht das Teakdeck meiner Hallberg Rassy 29 noch gut aus.

Das Schiff ist 31 Jahre alt und wurde viel gesegelt, hauptsächlich im Mittelmeer. Nicht die idealen Voraussetzungen für eine lange Lebenszeit des Teakdecks. 27 Jahre mediterrane Sonne hinterlassen Spuren.

Eine erste aufwendige Grundsanierung erfolgte im Jahr 2008. Dabei wurde die alte Vergussmasse aus allen Fugen entfernt und neue eingespritzt.

In stark angegriffenen Bereichen wurden auch komplette Stäbe erneuert, so bspw. beim Ankerkasten.

Über 100 Schrauben mussten im Laufe der Jahre ausgewechselt werden. Die Schraubenlöcher wurden dazu ausgebohrt und tiefergelegt. Neue, flache Schrauben (die alten waren abgerundet und dadurch höher) eingedreht und mit Teakpfropfen abgedeckt.

14 Jahre nach diesem großen Refit sind die Fugen spröde und haben sich teilweise abgelöst. Das Teak ist so dünn, dass auch die Pfropfen auf den neuen, tiefergelegten Schrauben abblättern, zudem ist das Holz stark verwittert und ausgewaschen.

Nach Regen trocknet das Deck unregelmäßig aus. Ein Zeichen, dass Feuchtigkeit unter das Teak gelangt und in den Unterbau eindringen könnte. Dagegen muss etwas unternommen werden.

Echtes Teak erneut zu verlegen, ist teuer und ökologisch fragwürdig. Folgt man der Meinung von Holzexperten, erfüllt nur original Burmateak aus Myanmar die hohen Ansprüche des Bootsbaus. Plantagenteak ist kein vollwertiger Ersatz. Die Militärdiktatur von Myanmar zeigt aber kein Interesse an einer nachhaltigen Waldwirtschaft, im Gegenteil, es wird rigoroser Raubbau betrieben und Teak als schneller Devisenbringer benutzt. Ein Wiederaufforstungsprogramm gibt es nicht. In der EU ist deshalb der Import von Burmateak verboten.

Zum Glück gibt es Alternativen. Nach vielen Recherchen wird der synthetische Decksbelag von Flexiteek ausgewählt. In Vergleichstest gibt es für dieses Produkt gute Bewertungen. Flexiteek hat eine hohe Rutschsicherheit und ist optisch schwer von echtem Teak zu unterscheiden.

Apropos Optik. Hier hat man die Qual der Wahl. Und dieses Foto zeigt nur eine kleine Auswahl der Möglichkeiten.

Die Entscheidung fällt zugunsten von „Weathered“ (verwittert) mit schwarzen Fugen.

Diese Deckdesign-Variante ähnelt am meisten dem Cockpit der Yacht. In der Plicht ist das Teak noch gut erhalten und muss nicht ausgetauscht werden. Zu diesem Bereich soll das Kunststoff-Teak optisch passen.

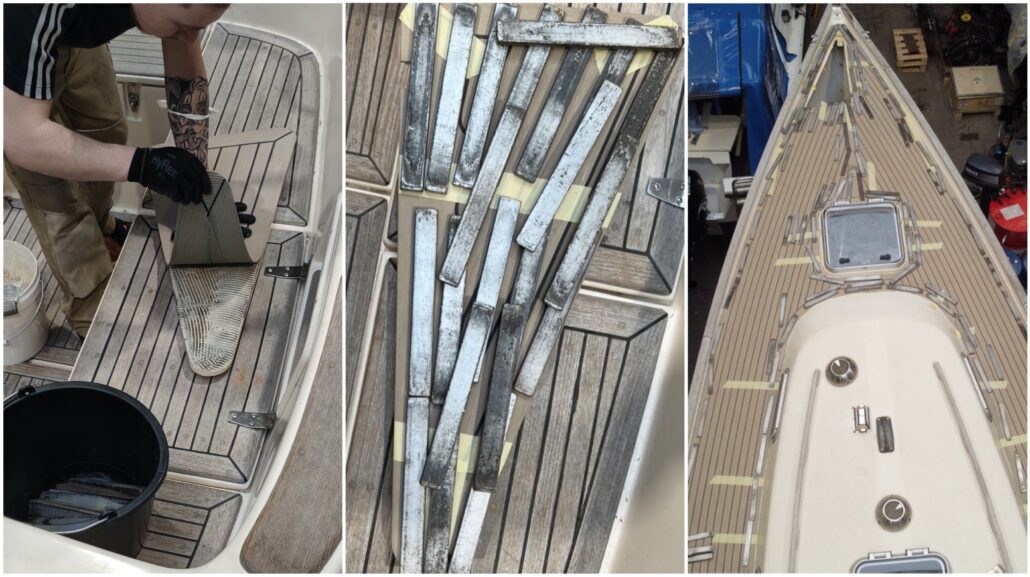

Nach dem Entfernen des alten Teakdecks zeigt sich, dass flächig Feuchtigkeit unter dem Teak vorhanden ist und es somit „5 vor 12“ war. Bisher ist aber nur wenig Wasser in den Unterbau eingedrungen. Um dies zu beurteilen wurden Probestellen geöffnet. Das sah soweit gut aus. Aber bevor gespachtelt wird, muss das Deck zunächst gut durchtrocknen.

Dann wird gespachtelt. Unzählige Schraubenlöcher müssen geschlossen werden.

Nach Entfernung der Beschläge ist das Deck bereit, um das Aufmaß der Decksflächen zu nehmen. Die Werft Yachtwelt Weisse Wiek hat diese Vorbereitungsarbeiten professionell erledigt.

Die Anfertigung des Flexiteek-Decks liegt anschließend in den Händen der Firma Ubben-Decks. Zur Wahl stehen zwei Optionen, die sich im Umfang der Eigenleistung unterscheiden. Meine Präferenz ist der Komplett-Service, das sogenannte „Rundum-Sorglos-Paket“.

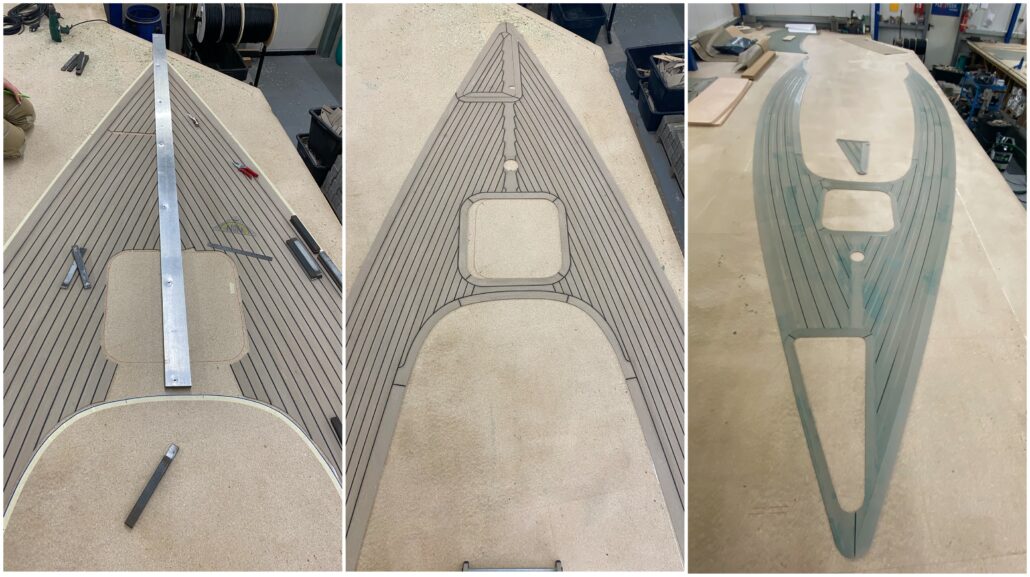

Mitarbeiter von Ubben-Decks fertigen die erforderlichen Schablonen zur Herstellung der Flexiteek-Planken.

Die Schablone der Steuerbord-Seite, ausgelegt in der Werkstatt von Ubben-Decks.

Genau wie beim Teakdeck werden für die Anfertigung des Flexiteek-Decks Paneele zusammengeführt. Diese werden nicht verklebt, sondern mit Vinyl verschweißt. So entsteht eine stärkere und 100% wasserdichte Verbindung.

Mein Wunsch war eine möglichst genaue Nachbildung des alten Teakdecks einschließlich der Königsplanke („Fisch“) und der Laibung. Dabei zeigt sich der Vorteil, dass das Flexiteek-Deck nicht computergesteuert, sondern mit einem hohen Anteil Handarbeit gefertigt wird. Statt auffälliger, übertriebener Exaktheit entsteht so der Eindruck von traditionellem Handwerk.

Das rechte Bild zeigt die Rückseite des fertigen Flexiteek-Decks.

Das Flexiteek wird mit einem Zweikomponenten-PU-Klebstoff aufgeklebt. Dabei darf im Deck keinerlei Unebenheit mehr sein. Außerdem muss es vorher mit Aceton gereinigt werden. Erst dann wird der Kleber mit einem Zahnspachtel vollflächig verteilt.

Auch der Deckel des Ankerkastens wird mit Flexiteek belegt. Als diese Arbeit im Cockpit ausgeführt wurde, zeigte sich, wie gut die Farbe des neuen Decks zum Teak in der Plicht passt (siehe Foto links). Die Flexiteekausführung „Weathered“ (verwittert) war die richtige Wahl.

Nach dem Verkleben wird die gesamte Fläche mit Gewichten beschwert.

Wie lange die Gewichte liegen müssen, hängt von der Umgebungstemperatur ab. Mindestens 15°C müssen es sein, damit der Kleber auch zieht. In der Werfthalle hat es über 20°C, und nach gut drei Stunden können die Gewichte entfernt werden.

Was jetzt noch fehlt, ist die Abschlussfuge und natürlich die Montage aller Beschläge wie bspw. der Relingsstützen, der Klampen und der Ankerwinsch.

Zwei langjährige Yachteigner und befreundete Segler habe ich nach ihrer Meinung zu Flexiteek befragt. Ihre Antworten konnten nicht unterschiedlicher ausfallen:

Der eine: „Sieht künstlich und billig aus – wie ein Weihnachtsbaum aus Plastik!“

Der andere: „Ob wir es wahrhaben wollen oder nicht, unsere GFK- Boote sind ohnehin ‚Plastikboote‘. Da ist es nur konsequent, wenn der Decksbelag nicht aus Naturholz ist. Und wenn man die leicht angegraute Version wählt, die mit schwarzen Fugen, dann muss man schon sehr nah rangehen, um zu sehen, dass das Flexiteek kein echtes Holz ist … Außerdem werden wir es bei unseren Arztrechnungen vom Orthopäden positiv merken. Ich rutsche bestimmt jedes Jahr 50 Stunden auf Knien übers Deck, damit es optisch ansehnlich bleibt.“

Auch ich konnte mir anfangs nicht vorstellen, auf meinem Schiff einen synthetischen Decksbelag zu verlegen. Ich mag echtes Holz schon lieber. Aber aus ökologischen und rechtlichen Gründen stellt sich die Frage nicht wirklich.

Für Flexiteek spricht:

• der Abbau der Regenwälder wird damit nicht gefördert

• niedrigere Kosten (etwa die Hälfte)

• geringer Pflegeaufwand (mehr Zeit zum Segeln)

• hohe Rutschsicherheit (mindestens so gut wie bei Teak)

TV Bericht von Kontraste / ARD / 3.6. 2021 zum Thema Teak aus Myanmar

ANZEIGE